Pernahkah kamu mendengar istilah “cacat las”? Jika kamu bekerja di bidang pengelasan atau ingin mempelajari lebih dalam tentang teknologi ini, mengetahui apa itu cacat las adalah langkah penting. Cacat las adalah hasil pengelasan yang tidak memenuhi standar kualitas yang telah ditentukan oleh organisasi seperti ASME IX, AWS, API, atau ASTM.

Bayangkan ini: Kamu sedang melas sebuah pipa baja untuk proyek konstruksi besar. Tapi ternyata ada beberapa bagian yang kurang sempurna—misalnya, permukaannya tidak rata atau terdapat lubang kecil. Nah, inilah yang disebut sebagai cacat las. Kalo nggak ditangani dengan baik, cacat-cacat ini bisa berisiko banget, mulai dari kerusakan struktur hingga bahaya keselamatan bagi pengguna produk tersebut.

Karena itu, artikel ini bakal membahas secara lengkap 18 macam cacat las , penyebabnya, cara mendeteksinya, serta solusi untuk mengatasinya. Yuk, simak sampai habis!

Baca Juga: Yuk, Kenalan Lebih Dekat dengan WPS dan PQR dalam Dunia Pengelasan!

Mengapa Cacat Las Terjadi?

Sebelum masuk ke detail masing-masing jenis cacat, mari kita pahami dulu kenapa sih cacat las bisa terjadi. Ada beberapa faktor utama yang menyebabkan hal ini:

Proses Pengelasan yang Salah

Misalnya, menggunakan arus listrik yang terlalu tinggi atau rendah, kecepatan las yang nggak sesuai, atau posisi elektroda yang salah. Semua faktor ini bisa bikin hasil las jadi nggak sempurna.

Persiapan Material yang Kurang

Kalau logam induk atau benda kerja nggak bersih—ada karat, minyak, atau air—ini bisa menjadi sumber masalah serius. Misalnya, porositas (lubang-lubang kecil) sering kali disebabkan oleh kontaminasi semacam ini.

Peralatan atau Consumable yang Nggak Sesuai Standar

Elektroda lembab, gas pelindung nggak cukup, atau peralatan yang rusak juga bisa memengaruhi kualitas hasil las. Jadi, pastikan semua alatmu dalam kondisi prima sebelum mulai melas.

18 Macam Cacat Las dan Solusinya

Nah, sekarang kita akan bahas satu per satu tentang 18 macam cacat las yang sering terjadi. Jangan lupa catet tips-tipsnya biar kamu nggak keliru lagi nanti!

Undercut

- Deskripsi : Cacat berupa cerukan pada permukaan atau akar logam induk, terlihat seperti lekukan kecil.

- Penyebab :

- Arus pengelasan terlalu besar.

- Kecepatan las terlalu tinggi.

- Panjang busur las terlalu tinggi.

- Posisi elektroda kurang tepat.

- Ayunan tangan tidak merata.

- Cara Mengatasi :

- Sesuaikan arus sesuai rekomendasi.

- Turunkan kecepatan las.

- Perpendek panjang busur (1,5 x diameter elektroda).

- Gunakan sudut kemiringan 70–80°.

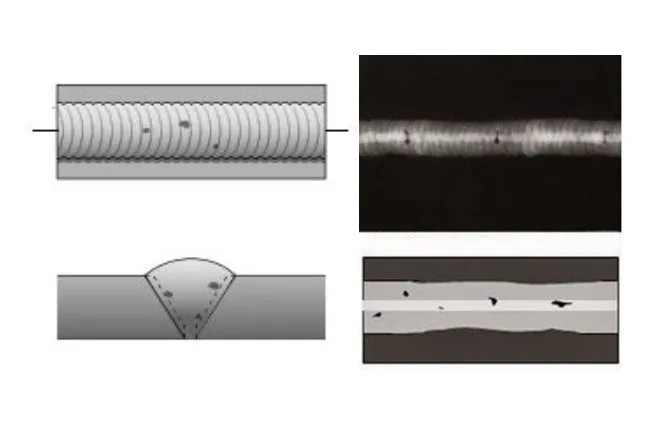

Porositas (Porosity)

- Deskripsi : Lubang-lubang kecil pada logam las, bisa terjadi di permukaan maupun di dalam.

- Penyebab :

- Elektroda lembab atau terkena air.

- Busur las terlalu panjang.

- Arus pengelasan terlalu rendah.

- Travel speed terlalu tinggi.

- Permukaan benda kerja kotor (karat, minyak, air).

- Gas hidrogen tercipta karena panas las.

- Cara Mengatasi :

- Oven elektroda sebelum digunakan.

- Atur panjang busur (1,5 x diameter elektroda).

- Sesuaikan ampere dengan prosedur.

- Bersihkan permukaan benda kerja.

- Lakukan perlakuan panas jika perlu.

Slag Inclusion

- Deskripsi : Sisa fluks (slag) yang tertinggal di dalam hasil lasan.

- Penyebab :

- Proses pembersihan slag kurang maksimal.

- Ampere terlalu rendah.

- Busur las terlalu jauh.

- Sudut pengelasan salah.

- Sudut kampuh terlalu kecil.

- Cara Mengatasi :

- Pastikan slag benar-benar dibersihkan sebelum mengelas ulang.

- Sesuaikan ampere dan panjang busur.

- Gunakan sudut pengelasan yang tepat (50–70°).

Baca Juga: Cara Mengelas Plat Tebal dengan Teknik SMAW: Panduan Lengkap untuk 4 Posisi (1F, 2F, 3F, 4F)

Tungsten Inclusion

- Deskripsi : Partikel tungsten yang meleleh dan masuk ke dalam logam las, hanya terjadi pada GTAW (TIG).

- Penyebab :

- Tungsten sudah tumpul saat proses pengelasan.

- Jarak tungsten terlalu dekat.

- Ampere terlalu tinggi.

- Cara Mengatasi :

- Runcingkan ujung tungsten sebelum digunakan.

- Sesuaikan jarak antara tungsten dan logam.

- Ikuti range ampere sesuai prosedur.

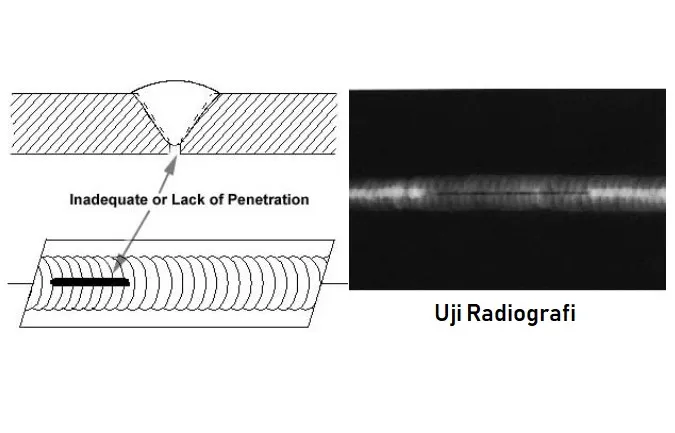

Incomplete Penetration

- Deskripsi : Las tidak tembus ke akar sambungan.

- Penyebab :

- Travel speed terlalu tinggi.

- Root gap terlalu sempit.

- Jarak elektroda terlalu tinggi.

- Sudut elektroda salah.

- Ampere terlalu kecil.

- Cara Mengatasi :

- Sesuaikan travel speed dengan WPS.

- Gunakan root gap standar (2–4 mm).

- Sesuaikan jarak elektroda (1,5 x diameter elektroda).

- Naikkan ampere sesuai prosedur.

Incomplete Fusion (Lack of Fusion)

- Deskripsi : Ketidakmampuan logam las untuk menyatu dengan logam induk.

- Penyebab :

- Posisi sudut elektroda salah.

- Ampere terlalu rendah.

- Sudut kampuh terlalu kecil.

- Permukaan kampuh terdapat kotoran.

- Travel speed terlalu tinggi.

- Cara Mengatasi :

- Perbaiki posisi sudut elektroda.

- Naikkan ampere sesuai WPS.

- Besarkan sudut kampuh sesuai prosedur.

- Bersihkan semua kotoran pada permukaan.

- Sesuaikan travel speed.

Over Spatter

- Deskripsi : Percikan las berlebihan di permukaan.

- Penyebab :

- Arus terlalu tinggi.

- Jarak elektroda dengan logam induk terlalu jauh.

- Elektroda lembab.

- Cara Mengatasi :

- Turunkan arus sesuai rekomendasi.

- Sesuaikan panjang busur (1,5 x diameter elektroda).

- Oven elektroda sebelum digunakan.

Hot Crack

- Deskripsi : Retak yang terjadi saat logam masih panas.

- Penyebab :

- Pemilihan elektroda salah.

- Tidak adanya perlakuan panas.

- Cara Mengatasi :

- Gunakan elektroda low-hidrogen.

- Lakukan preheat atau PWHT.

Cold Crack

- Deskripsi : Retak yang terjadi setelah beberapa waktu pengelasan selesai.

- Penyebab :

- Pendinginan terlalu cepat.

- Arus terlalu rendah.

- Travel speed terlalu tinggi.

- Tidak dilakukan preheat.

- Cara Mengatasi :

- Perlambat pendinginan.

- Sesuaikan arus dan travel speed sesuai WPS.

- Lakukan preheat (untuk material CE > 0,40).

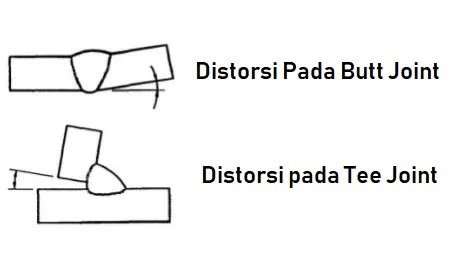

Distorsi

- Deskripsi : Perubahan bentuk material akibat panas yang berlebih.

- Penyebab :

- Panas yang berlebih.

- Arus terlalu tinggi.

- Take weld kurang kuat.

- Persiapan pengelasan salah.

- Cara Mengatasi :

- Sesuaikan arus dengan WPS.

- Tambahkan take weld atau stopper.

- Persiapkan pengelasan dengan baik.

Arc Strike

- Deskripsi : Bekas percikan busur di luar area las.

- Penyebab :

- Kontak singkat antara elektroda dan logam induk.

- Cara Mengatasi :

- Hindari kontak elektroda dengan logam induk di luar area las.

Underfill

- Deskripsi : Pengisian las kurang di permukaan.

- Cara Mengatasi :

- Las ulang area yang kurang.

- Grind dan las ulang jika perlu.

Lack of Inter-Run Fusion

- Deskripsi : Lapisan las tidak menyatu satu sama lain.

- Penyebab :

- Arus terlalu rendah.

- Sudut elektroda salah.

- Travel speed terlalu tinggi.

- Cara Mengatasi :

- Naikkan arus sesuai WPS.

- Perbaiki sudut elektroda.

- Turunkan travel speed.

Misalignment (Hi-Lo)

- Deskripsi : Plat yang tidak rata saat disambung.

- Penyebab :

- Persiapan pengelasan salah.

- Cara Mengatasi :

- Potong ulang material atau set ulang posisi.

Excessive Root Penetration

Deskripsi : Penetrasi akar terlalu tinggi (>2 mm).

- Penyebab :

- Root gap terlalu lebar.

- Arus terlalu besar.

- Root face terlalu tipis.

- Cara Mengatasi :

- Sesuaikan root gap (2–4 mm).

- Turunkan arus sesuai WPS.

- Perbesar root face.

Overlap

- Deskripsi : Las melebihi lebar kampuh.

- Penyebab :

- Gerakan las terlalu melebar.

- Cara Mengatasi :

- Perbaiki gerakan las agar lebih presisi.

Root Concavity

- Deskripsi : Penetrasi akar cekung.

- Penyebab :

- Root gap terlalu sempit.

- Arus tidak tepat.

- Travel speed terlalu tinggi.

- Cara Mengatasi :

- Perbesar root gap sesuai WPS.

- Sesuaikan arus dan travel speed.

Pin Hole

Deskripsi : Lubang kecil di permukaan, mirip porositas tetapi lebih dalam (>3 mm).

Penyebab :

- Udara masuk ke dalam weld pool.

- Terbentuknya gas NO₂, CO₂, SO₂, dan CO.

Cara Mengatasi :

- Gouging dan las ulang area yang rusak.

Cara Mendeteksi Cacat Las dengan Mudah

Setelah mengetahui macam-macam cacat las, sekarang waktunya belajar cara mendeteksinya. Berikut beberapa metode yang bisa kamu coba:

Visual Inspection

Gunakan mata telanjang atau kaca pembesar untuk melihat cacat visual seperti undercut, overlap, atau porositas.

Dye Penetrant Test (PT)

Oleskan cairan penetrant pada permukaan lasan, lalu bersihkan dan tambahkan developer. Retak halus akan terlihat dengan jelas.

Ultrasonic Testing (UT)

Gunakan transducer untuk memantulkan gelombang suara ke dalam lasan. Metode ini cocok untuk mendeteksi cacat internal seperti slag inclusion.

Radiography Test (RT)

Gunakan sinar X-ray atau gamma untuk membuat film radiografi. Bayangan gelap di film menunjukkan lokasi cacat.

Tips Mencegah Cacat Las untuk Welder Pemula

Untuk para pemula yang baru belajar pengelasan, berikut beberapa tips sederhana agar nggak mudah gagal:

- Persiapkan Material dengan Baik : Bersihkan permukaan dari karat, minyak, atau air sebelum melas.

- Patuhi Prosedur (WPS) : Ikuti parameter arus, kecepatan, dan sudut elektroda sesuai standar.

- Latihan Teknik : Latih gerakan tanganmu agar stabil dan konsisten.

- Gunakan Alat yang Sesuai : Pastikan elektroda, gas pelindung, dan peralatan lainnya dalam kondisi prima.

FAQ (Pertanyaan yang Sering Diajukan)

Cacat las adalah hasil pengelasan yang tidak memenuhi standar (ASME IX, AWS, API, ASTM). Penyebabnya bisa karena prosedur pengelasan salah, persiapan kurang, atau alat/consumable tidak sesuai standar.

Porositas dapat dideteksi melalui uji visual, dye penetrant test (PT), atau radiografi test (RT). Pencegahannya: gunakan elektroda kering, bersihkan permukaan, dan atur parameter las sesuai WPS.

Cold crack adalah retak yang terjadi setelah pendinginan las. Pencegahan: lakukan preheat untuk material berkarbon tinggi, gunakan elektroda low-hidrogen, dan perlambat proses pendinginan.

Distorsi terjadi akibat panas berlebih saat las, arus terlalu tinggi, atau persiapan pengelasan kurang baik. Solusi: sesuaikan arus, tambahkan take weld, atau gunakan jig untuk menjaga stabilitas material.

Tungsten inclusion adalah partikel tungsten yang meleleh dan masuk ke logam las (hanya terjadi pada GTAW). Cara mengatasinya: runcingkan ujung tungsten, atur jarak dengan benar, dan sesuaikan ampere sesuai prosedur.

Cacat las adalah musuh utama bagi setiap welder profesional maupun pemula. Namun, dengan memahami macam-macam cacat, penyebabnya, dan cara mengatasinya, kamu bisa menghindari risiko kegagalan. Jangan lupa selalu patuhi prosedur pengelasan dan gunakan alat-alat pendukung yang tepat.

Jadi, apakah kamu sudah siap untuk menjadi master dalam dunia pengelasan? Yuk, praktikkan ilmunya dan buat hasil las yang sempurna!